欢迎您的来电

13333079818

动态分类

DYNAMIC CATEGORY水泥生产线电改袋除尘器的注意要点

文章摘要:

水泥生产线电改袋除尘器的正常运转并非是自身独立能够完成的,应该把它放在整个除尘系统中综合去考虑,并且在设计、制造、安装、运行维护等所有环节均能满足质量

在实际市场需求中,为了长远发展,有些水泥企业已对水泥生产线中所有布袋除尘器的颗粒物排放要求提升到了低于10mg/Nm3,达到了我国现行标准要求的。

国内水泥行业除尘器改造方案使用较多的是利用原有壳体将电除尘器改为袋除尘器的方式,它是投资低、改造周期短(实际安装施工周期一般约15d)、理论上容易满足排放要求的方式。但鉴于目前各个环保企业发展水平不同,各个水泥企业对环保标准理解或重视程度不同,造成一些环保项目并没有达到预期的改造效果,改造过程中也出现了一些问题,如:选型不合理、粉尘排放超出合同约定、除尘设备阻力高、改造后风机无法满足正常运转等。针对这些问题,我公司总结了电改袋除尘器在设计、制造、安装和维护过程中应该注意的一些要点。

一、设计要点

1.1 掌握现有水泥生产线实际生产工艺情况

水泥生产工艺路线要清晰掌握。比如,对目前常见的干法水泥生产线来说,有的是两风机系统,有的是三风机系统,生产线的不同会影响除尘设备壳体耐压和漏风率,负压越高漏风率也可能会越高,这就意味着除尘设备因漏风带来的处理风量会升高,由此导致过滤风速升高。根据袋除尘机理,此时颗粒物排放浓度将升高,尤其是在收集微细粉尘的时候,过滤风速对颗粒物排放的不利影响会比较明显。

烟气性质要了解清楚。水泥生产线一般以石灰石为原料制备水泥熟料,相对来说粉尘易于收集,而有些水泥企业为了资源再利用而采用电石渣作为原料,有一些水泥窑要协同处理城市生活垃圾。水泥熟料制备原料的不同会造成烟气性质的不同,比如以电石渣为原料的烟气含湿量很高,易结露,粉尘的黏性也较强,对设备的腐蚀较严重,滤袋清灰也较困难。这就要求在袋除尘器设计时除了要考虑采取适合的滤料、严格控制设备的漏风、增加外保温的厚度、灰斗设置加热器和振打电动机等措施外,还要在清灰方式上考虑离线清灰,制定合理的清灰制度,以除尘器在满足排放要求的情况下正常工作。

1.2 落实水泥厂除尘器入口烟气参数

一般现有水泥生产线都运行了很,随着市场发展和水泥厂自身生产的需要,水泥熟料的产量都要提高,由此会造成除尘器处理风量的提高。众所周知,处理风量是袋除尘器选型的重要参数,它的大小决定着袋除尘器过滤面积的大小,也决定着改造项目投资的多少,所以在改造之前必 须把这个参数落实清楚。

除了处理风量这个参数,烟气温度和粉尘浓度也要了解清楚。一般现有水泥厂为了充分利用能源,降低成本而设有余热发电系统,余热发电将导致烟气温度下降,处理风量降低。

处理风量等参数可以采用水泥窑正常生产时进行现场测试的方法确定。参数测试应注意:

1)必 须在系统稳定、达产、设备运转正常情况下进行测试。

2)现场测点位置必 须满足标准要求,测点气流要求稳定。

3)当地海拔高度或者当地大气压以及当地的空气密度数据必 须准确,这对后续测试风量的计算很重要,影响着处理风量的计算结果。

1.3 选择滤料、布置滤袋和确定过滤风速

1.3.1 滤料的选择

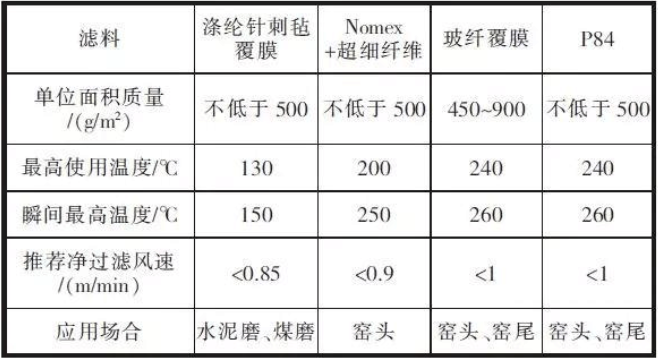

目前水泥行业普遍采用脉冲喷吹袋除尘器,在滤料纤维的选择方面,窑尾一般采用P84、玻纤覆膜,水泥窑头一般选用Nomex+超 细纤维,其他扬尘点采用涤纶覆膜或亚克力覆膜。这些滤料中或是针刺毡滤料或是表层过滤材料,尤其有些又采用超 细纤维,故此相对单纯机织滤料或常规针刺毡滤料具有较高的除尘效率。除了纤维,也要选取单位面积质量较高的滤料,并在缝制过程中注意缝线及缝制工艺,对后续的烧毛、砑光等后处理工序都要控制好产品质量。

1.3.2 滤袋的布置

滤袋的布置对除尘器整体气流均布和清灰效果的好坏有直接的影响。要本着侧向进气的原则去布置滤袋,使气流在单室的滤袋之间以及室与室之间的分布要均匀,这对颗粒物的排放是有很大影响的。具体分析可见进气方式和气流均布的分析。

1.3.3 过滤风速直接影响颗粒物排放

过滤风速要在选定滤料的基础上进行确定,低排放袋除尘器滤料选择及推荐过滤风速,如下图:

1.4 确定进气方式

进气方式除了对滤袋的寿命和除尘器阻力有影响外,对颗粒物的排放也有很大的影响。通常滤袋长度较短时(一般不大于6m)采用滤袋底部进气方式。

一般电改袋除尘器因处理风量的需要,滤袋长度常高达8m或以上,这就要求采用侧进风的方式。当滤袋长度增加,会引发吸附在滤袋上的粉尘负荷和粒径分布不均的现象,重力作用会使滤袋底部粉尘负荷大而上部粉尘负荷小,滤袋底部的粉尘颗粒粗而上部的粉尘颗粒细。细颗粒粉尘透气性差,清灰困难,易二次吸附,清灰后不易沉降等,加上长袋上部清灰效果相对较差,这就导致滤袋沿长度方向阻力不一致,也就导致滤袋沿长度方向过滤风速不一致,局部风速过高直接致使颗粒物排放超标。采用侧向进气的方式则能解决上述问题。

采用侧向进气方式后,由于烟气先 进入滤袋上部再往下流动,所以滤袋上下的粉尘负荷和颗粒分布相对均匀,粉尘层的阻力小,相应的整机阻力低,清灰效果好,能源消耗少,重要的是充分、有 效利用过滤面积,使滤袋的过滤速度均匀,不会使局部地方风速过高,从而降低颗粒物的排放浓度。在除尘器进气口截面上或每个室进 口设置气体分布板是整机气流分布均匀的又一措施。

1.5 采用合理的清灰机制

众所周知,袋除尘器除尘效率的高低很大程度上取决于二次粉尘层。在改造项目中有些水泥企业为了追求表面上的低阻力,降低尾排风机的一次性投资和运行阻力,刻意将袋除尘器的运行阻力控制得很低,直接的办法就是提高滤袋的清灰频率。其实这种做法对颗粒物的低排放是不利的,同时也会缩短滤袋寿命和增加压缩空气量的消耗,综合下来,总体成本未必降低。故此电改袋除尘器要求在风机运行参数满足系统正常运行的前提下,即风量、风压均能满足系统运行的前提下,尽量延长滤袋清灰时间,使滤袋上的二次粉尘层堆积厚一些,以收集非常细微的粉尘,提高过滤效率,达到低排放。具体可通过定阻清灰、对颗粒物排放浓度实时监测的方式来实现。

以上是对一些关键控制点的阐述,另外,在除尘器结构方面还要注意零部件结构尽量简单、易安装、气密性易实现等的要求。

1.6 复核其他参数系统正常运行

除了以上电改袋除尘器本身需要注意的一些要点外,还应请风机专 业人员对相关的工艺管道、风机进行复核,以避免改造后因阻力或风量变化导致系统不能正常运行。主要核实风量变化后风管内的风速变化是否过高而造成阻力上升过大,风机的风压、风量、功率是否满足改造后要求。

二、静电除尘器改造的制造要点

电改袋除尘器一般交货期都很短,这是市场的需求决定的。一般水泥企业大概都是在大修期间进行改造,从合同签订到电改袋除尘器的运行一般不超过两个月,除去设计、安装和调试时间,留给制作环节的时间非常紧张,大概也就一个月。故此,电改袋除尘器在制作环节除了按照图纸要求去做外,还应注意:

1)尽量在制作环节完成比较多的工作。安装环节的时间其实也就是停窑的时间,水泥企业为了尽量减少停运时间、降低停运损失,一般限制在15d左右,而在电改袋除尘器制作环节过程中,水泥窑是可以不停的,为了能有较多的安装时间,一些重要零部件、外购件、生产周期相对较长的零件必 须提前进行生产,如净气室(包括花板、喷吹管、净气箱体等)做成一个整体、分气箱(含脉冲阀,压缩空气储存罐体)也做成一个整体,现场简单吊装、焊接即可。这对生产组织、产品整机质量是很关键的。

2)因电改袋除尘器大部分零件均为焊接件,故此,对零件的气密性要求很高,尤其是焊接件的焊缝,必 须气密性,以防止含尘气体短路造成颗粒物直接排放。可采取煤油渗透等检测方法进行焊缝气密性的检测,发现问题及时修补。

3)滤袋与花板孔的配合必 须紧密不漏气,以防滤袋口粉尘泄漏造成颗粒物排放超标。花板孔可采用比较精 密的加工方法,比如激光切割、水切割等。

4)电控制作和运行必 须稳定。电控程序必 须正确,对一些零部件的控制要正确、稳定、。程序在电控装置制作完成后必 须模拟试运行,尤其对一些阀门的控制、对一些仪表的监控做到万无一失。

三、安装要点

3.1 现场安装焊缝的气密

焊缝气密性检查推荐用荧光粉试验检测。注意荧光粉的细度必 须与正常过滤时的粉尘细度相当,荧光粉粒径不能太粗。检验时需要耐心仔细地检查焊接部位,不能有任何遗漏,因为任何微小的遗漏均可能造成颗粒物排放超标。

3.2 滤袋的安装

1)安装一条滤袋则从包装箱中取出一条,不可将滤袋全部从包装箱中取出待装。取出的滤袋直至安装到花板孔上为止,期间不可碰触任何金属或硬的物件,以防损坏滤袋,尤其是覆膜滤料或玻纤滤料。

2)安装袋笼时,应先检查袋笼是否发生变形、弯曲、脱焊和毛刺等质量问题,如有应废弃不用。

四、运行维护要点

除了按照运行维护说明书的要求去做外,还应特别注意:在通入工业烟气或新的生产线烘窑点窑前,为防 油烟等烟尘黏到滤袋上,影响滤袋的性能和寿命,应对滤袋进行预喷涂。

五、总结

电改袋除尘器的高 效正常运转并非是自身独立能够完成的,应该把它放在整个除尘系统中综合去考虑,并且在设计、制造、安装、运行维护等所有环节均能满足质量要求的前提下,才能达到粉尘颗粒物低排放的效果。