欢迎您的来电

13333079818

动态分类

DYNAMIC CATEGORY锅炉布袋除尘器滤料的发展史

文章摘要:

由于锅炉布袋除尘器以过滤理论为基础,对颗粒通过扩散、截留、惯性、沉降等机理捕获,因此具有过滤、控制粉尘粒径小的优点,成为粉尘治理和空气净化的最技术。

粉尘是我国严重的职业病危害因素,袋式除尘技术是控制粉尘的醉手段。袋式除尘在中国已有60余年的发展历史,如今已被广泛用于电力、钢铁、水泥、有色、垃圾焚烧等诸多,成为粉尘控制的主流技术。由于布袋除尘器以过滤理论为基础,对颗粒通过扩散、截留、惯性、沉降等机理捕获,因此具有过滤、控制粉尘粒径小的优点,成为粉尘治理和空气净化的醉技术。

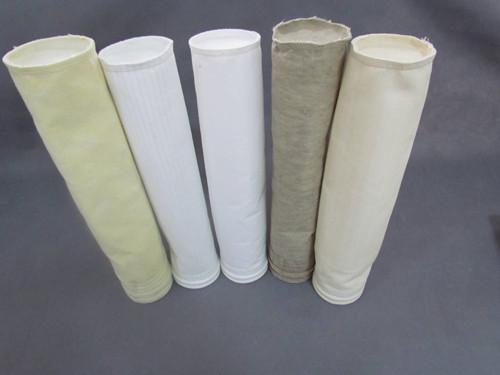

在中国滤料的进程中,人们以提gao效率、降低阻力为原则,相机了从机制布、绒布到针刺毡、覆膜针刺毡、浸渍针刺毡、水刺毡等一系列滤料。另外,由于不同的烟气环境给袋除尘器滤料提出了新要求,耐温、、疏油、疏水、等特种滤料也得以与普及,袋式除尘器滤料还与袋式除尘技术互为依托,相互,相辅相成,不断前进,滤料也由一个附属性配材发展到一个年产值30亿元的产业,制造设备技术发展,产品质量已接近guo际水平,并逐步进入guo际市场。

国产锅炉除尘布袋滤料发展史

我国滤料的发展可分为三个时期:

第1时期是从上世纪五十年代起到八十年,为滤料起步阶段,表现为自主、小规模应用滤料阶段,滤料的主要种类为机织布;

第2时期是从上世纪八十年代到上世纪末,为滤料成熟阶段,滤料加速,针刺毡出现开启了袋除尘及滤料应用的大规模普及,滤料主要种类为针刺毡;

第3时期从本世纪初到现在,为滤料高速发展阶段,随着袋式除尘器在燃煤电厂锅炉除尘器的成功应用,以及我国环保标准的升级,适应于各种苛刻烟气环境的耐温、的国产滤料及纤维百花齐放,开启了滤料大规模产业化的新时代。

1.1第1时期

上世纪五、六十年代,袋式除尘器使用的滤料为普通工业机织布,个别应用场合采用工业呢。1974年武汉安权研究所研制了208涤纶绒布,并广泛应用于各种常温工业场所,开始了滤料国产化的进程,也使我国袋式除尘器进入新的时期。

尽管目前已有许多性能优良的滤料,但208涤纶绒布至今尚有个别地区在使用。208涤纶绒布是我国袋式除尘滤料由恬然纤维织造转向采用合成纤维材料的开始,其研制使我国袋式除尘滤料从使用一般工业织物跨越到开始专门制造袋式除尘工业织造物——袋式除尘过滤材料的时代。

该时期内,形成我国第1代袋式除尘过滤材料。此阶段,高温场所使用玻纤织布(素布)。

1.2第2时期

1980年东北大学与抚顺第三毛纺厂研制了针刺毡非织造滤料,由传统的织造滤料走向非织造滤料是滤料织造技术革命性的转变。与织造滤料相比,非织造滤料具有低阻高校的特点,且生产流程短,易于形成一条龙自动化生产线,具有生产、产品成本低、质量稳定的优点;重要的是,非织造滤料便于根据不同行业、不同除尘设备对滤料种类、品种型号等要求实时进行材质、工艺及织物参数调整(包括符合),量身定做适合于当时当地工况所需要的过滤材料,这也是非织造滤料几十年发展的根本原因。非织造针刺毡可广泛用于反吹风、机械振打、脉冲反吹等多种袋除尘器,该种滤料至今仍是行业的主流滤料。同一时期,在高温滤料场所开始对玻纤纱线作硅油、石墨处理,形成的玻纤称作第2代玻纤布。

1985年宝钢设计院与上海火炬工业用布厂合作研制筒型聚酯机织滤料729滤料,用于反吹风长袋。729滤料的不仅解决了我国急需的高强低伸的过滤材料,采用缎纹织造方法和热定型后处理工艺,也为我国后续机织滤料的提供了新思维和技术平台。729滤料的使我国袋式除尘进入大型化、长滤袋的历史阶段。

1985年,应行业发展的需求,东北大学与晶花产业用布厂研制了Nomex针刺毡,并在高温烟气推广应用。这项研究采用粗纱工艺解决了高静电纤维在没有适当消静电剂条件下纺纱技术。Nomex针刺毡的研制应用标志着我国步入了gao品质滤料的研制和生产,对高温烟尘的合理排放提供了的控制手段。

80年代末我国开展了燃煤锅炉布袋除尘器技术的应用研究。在北京劳动保护研究所牵头,东北大学等单位参加的七五攻关项目中,开始使用过滤理论对滤料结构进行系统设计,并根据制造设备和工艺的特点进行了参数优化,使滤料的研制与生产进入了较为化时代。

该研究探索了玻璃纤维毡暨玻纤复合毡的基本工艺,自此玻纤滤料也发展。90年代初期,南京玻纤研究院与南京三五二一厂研制出玻璃纤维毡、后处理工艺及配方,随后抚顺博格工业滤布厂和营口玻纤二厂合作研制并推广玻纤复合针刺毡。性价比优良的玻纤复合针刺毡的研制化解了在高温纤维由guo外公司控制、高温纤维价格居高不下、纤维数量受控形势下,高温滤料无法大规模推广应用的难题。玻纤复合针刺毡成为我国独树一帜的滤料技术。

90年代中期,上海凌桥环保设备厂和上海四氟塑料厂先后自主研制出聚四氟乙烯膜过滤材料。覆膜滤料本是美国戈尔公司控制的专有技术,长期以高技术滤料傲居于中国市场。国产覆膜滤料打破了戈尔公司一统天下的垄断局面,使覆膜滤料得以在我国推广使用。覆膜滤料的研制与推广应用标志着我国滤料进入世界水平行列。

同期东北大学与抚顺晶花产业用布厂研制推广高密面层过滤材料。高密面层滤料是以细纤维组成面层,粗纤维做底层,经扎光工艺的梯度滤料。它是一种阻力比覆膜滤料,过滤效率与覆膜滤料相近的滤料——即高校低阻节能型过滤材料。近十来,该种滤料结构型式得以发展。

1.3第3时期

进入二十一世纪后,我国在环保排放监管上加大力度,陆续颁布了各行业的新排放标准,由原来的每立米几百毫克降低到50毫克甚至geng低,给烟尘治理提出了新的要求。静电除尘器由于本身的技术特点所限,在一些场所很难达到排放要求,人们开始在一些苛刻烟气开始袋除尘的尝试。

2001年内蒙丰泰电厂袋除尘的成功开启了燃煤电厂袋式除尘大规模应用的新篇章,PPS(聚苯硫醚)滤料的份额大幅攀升。起初,各电厂使用纯近口PPS滤料,之后国内一些企业利用近口的PPS纤维研制了国产PPS滤料。由于近口PPS纤维的配额及市场限制,2007年-2010年东北大学、江苏瑞泰、南京三五二一特种装备厂联合了具有自主知识产权的国产PPS纤维及国产PPS滤料。几乎同时期,四川德阳也出了国产PPS纤维。中国已成为世界上制造和使用PPS滤料较多的国jia。

烟气环境的苛刻条件对滤料提出了新的要求,也给各种原料纤维提供了良好的机会。烟台氨纶生产的国产芳纶,上海凌桥、常州中澳等企业生产的PTFE纤维,近来出现芳砜纶纤维,聚酰亚胺类纤维,以及金属纤维、宣武岩纤维也给滤料行业注入新的活力和geng广的产品原料选择,使中国成为zui活跃的滤料市场,从而把我国袋式除尘滤料推向创新时期。

在2010-2015年的我国十二五计划,我国PPS与PTFE混纺新型滤料在燃煤电厂成功应用,滤袋的破损率降低;同期,东北大学与浙江宇邦滤材科技有限公司、中钢天澄环保公司联合出海岛纤维滤料并应用于鞍钢冶金烟气治理获得成功;与厦门三维丝环保公司、南京三五二一环保公司出水刺毡滤料,在燃煤电厂广泛推广应用。